الماس تراشکاری چیست؟

برای آن که بتوانیم در عملیات تراشکاری و برش درست عمل کنیم لازم است که ابزار برشی مناسبی را انتخاب کنیم. یکی از عوامل مهم در عمر ابزار آلات برشی، جنس ابزار است. الماس تراشکاری سختترین ماده شناخته شده در جهان بوده و سختی متوسط آن ۵ برابر کارباید های سمانتر است.

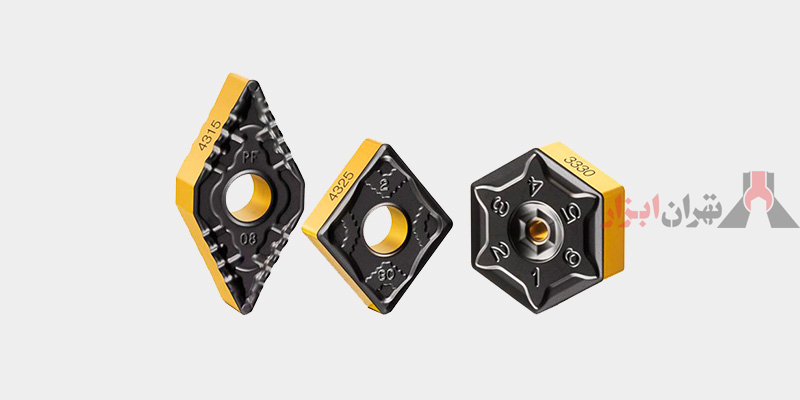

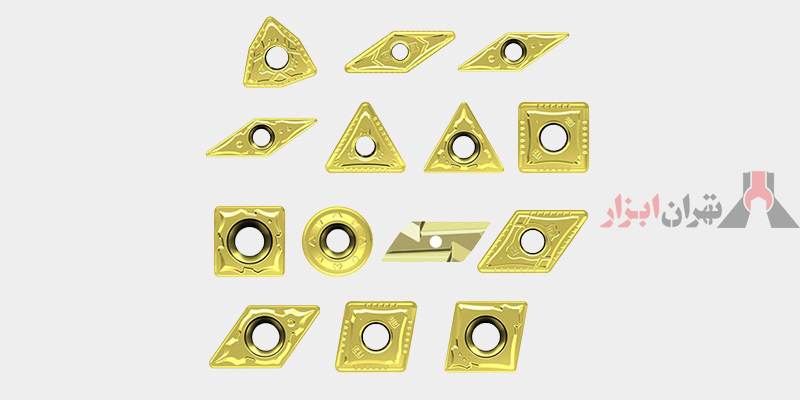

به الماس تراشکاری اینسرت (Insert) تراشکاری یا تیغچه تراشکاری نیز گفته میشود. این الماس ها ابزار هایی قابل تعویض هستند که برای براده برداری و برشکاری روی فلزات استفاده می شوند. الماس های تراشکاری براساس استاندارد بین المللی ISO1832.2 نام گذاری می شوند. تمامی تولید کنندگان الماس در جهان باید از این استاندارد برای نام گذاری استفاده کنند تا برای همه در هر کشوری درک آن آسان باشد. ویژگی های خاص و مفید الماس تضمین کننده حصول اندازه های یکنواخت قطعات، برش دقیق و صافی سطح برش است.

ویژگی های الماس تراشکاری:

همانطور که می دانید مهم ترین ویژگی الماس تراشکاری اطمینان حاصل کردن از برش های یکنواخت قطعات و صافی سطح برش می باشد. اما ویژگی های تیغچه تراشکاری تنها در این یک مورد خلاصه نمی شود و شامل ویژگی های ارزنده ی دیگری است که در زیر به آن ها اشاره می کنیم.

- اینسرت تراشکاری ۵ برابر کار بایدهای سمانته سختی دارد.

- نسبت به سایش مقاومت بسیار بالایی دارد.

- قابلیت هدایت حرارتی خوبی دارد.

- استحکام فشاری بالایی دارد.

- داشتن انبساط حرارتی ناچیز

- داشتن شباهت ابعادی عالی در براده برداری

- صافی سطح بالا

اینسرت تراشکاری از لحاظ شیمیایی خنثی می باشد و در اثر تماس با اغلب مواد ضریب اصطکاک بسیار ناچیزی دارد و این امر موجب صاف بودن لبه های قطعات فلزی و غیر فلزی برای عملیات جوشکاری و در نتیجه ایجاد کردن سطح مناسب می باشد.

جنس اینسرت:

جنس اینسرت تراشکاری انتخابی شما از اهمیت بالایی برخوردار است و کاربرد آن و اینکه برای استفاده بر روی چه فلزی مناسب است را مشخص میکند. اینسرت ها معمولا از جنس کاربید تنگستن و سرمت (ترکیبی از سرامیک و فلزاتی مانند آهن، کروم، نیکل و تیتانیوم است) هستند.

برخی مواد دیگر که برای ساخت اینسرت از آن ها استفاده میشود، شامل نیترید بور مکعبی که دارای استحکام بسیار زیادی است و ساییدگی کمی دارد و پلی کریستال ها که سختترین نوع ماده برای ساخت اینسرت است و ساییدگی کمی دارد، تنها اشکال پلی کریستال این است که به دلیل واکنش شیمیایی بالا نسبت به آهن به همراه استیل قابل استفاده نیست.

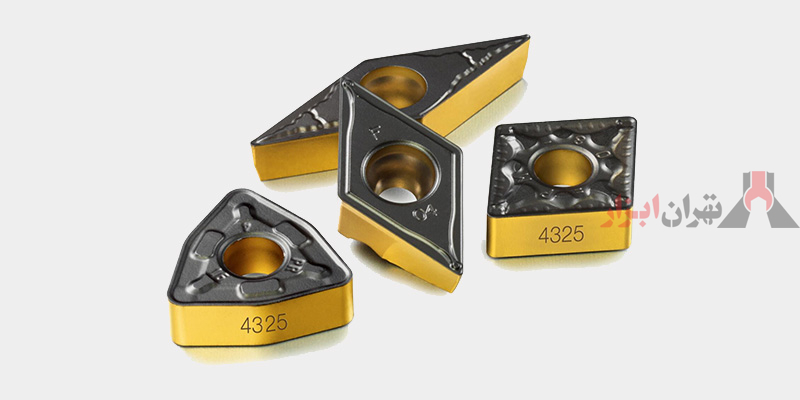

همچنین الماس تراشکاری به دو دسته دارای روکش و بدون روکش تقسیم بندی میشوند. برای استحکام و دوام بیشتر، گاهی یک روکش نیز بر روی اینسرت ها تعبیه می شود که متداول ترین این روکش ها، سیمان است.

توضیحاتی در مورد کاربرد الماس برش:

یکی از راه های مناسب و کاربردی برای برش شیشه استفاده از الماس برش است؛ این وسیله به آسانی و سادگی شیشه مورد نظرتان را با ابعاد و اندازه ای که میخواهید برش می دهد. دقت کنید برای بریدن سطح مورد نظر حتما با وسیله ای محل برش را نشان دار کنید تا با این ابزار به راحتی برش را انجام دهید.

نحوه استفاده از این وسیله بسیار راحت است. ابتدا شیشه مورد نظر را بر روی سطحی بدون وجود مانع اضافی قرار می دهید که باعث خط انداختن روی شیشه یا شکستن آن نشود. هنگام خط انداختن با الماس برش نباید فشار زیادی به شیشه وارد شود زیرا سبب شکستگی یا ترک برداشتن شیشه می شود.

برای نتیجه بهتر می توانید قبل از استفاده از الماس برش قبل از خط انداختن مقداری روغن برش را با استفاده از خط کش روی شیشه بریزید سپس بعد از برش نیز لبه های تیز شیشه را برای جلوگیری از آسیب زدن با سنباده صاف کنید. استفاده از الماس برش نیازمند مهارت خاصی می باشد، زیرا اگر نتوانید به درستی از الماس برش برای مشخص کردن خطوط استفاده کنید، شیشه دیگر قابل استفاده نخواهد بود.

آشنایی با برند های مطرح تولید کننده اینسرت:

اگر نگاهی به بازار اینسرت ها در ایران بیاندازید، با برندهای متنوعی روبرو خواهید شد که هر کدام دارای کیفیت و همچنین قیمت های مختلفی هستند. از جمله برترین برند ها از نظر کیفیت میتوان به شرکت های سندویک و سکوسوئد، والتر و کنامتال آلمان و کرلوی کره جنوبی اشاره کرد که محصولاتی با کیفیت بسیار بالا را تولید میکنند.

البته در این بین مدل های چینی این برند ها نیز وجود دارند که کیفیت و قیمت پایین تری نسبت به نمونه های اصلی دارند. علاوه بر برند های اروپایی، برند هایی مانند ZCC وجود دارند که در کشور چین تولید می شوند و از کیفیت و قیمت مناسبی برخوردار هستند.

برای دریافت مشاوره بیشتر می توانید با ما در تهران ابزار در تماس باشید.