جوشکاری موضوع مهمی است که تمامی سازندگان ساختمان ، پروژه های صنعتی ، خطوط لوله و اساسا هر نوع عمران و آبادانی با آن سروکار دارد .

جوشکاری و دانش جوش به سبب انواع ساخت و سازها از ساختمانهای معمولی گرفته تا مرتفع که در تمام نقاط شهرها و روستاها در حال ایجاد هستند، اهمیت ویژه ای دارد. در این مقاله سعی شده است اطلاعات مناسب و کاملی را در خصوص جوش ، جوشکاری و انواع تست جوش و آزمایشهای آن گردآوری شود تا مورد استفاده قرار گیرد.

لینک مفید: ابزار جوشکاری

در قسمت ذیل عناوینی مشاهده میشود که خود شامل زیر مجموعه های دیگری می باشند.

- انواع اتصالات در جوشکاری

- خطاهاى جوشکارى اتصالات در ساختمانهاى فولادى

- آزمایشهای جوش

- انواع و روش های جوشکاری

- جوشهای بی کیفیت ساختمانها

- جوشکاری با قوس الکتریکی

انواع اتصالات در جوشکاری

مراحل اجرایی جوشکاری قوس الکترود دستی

آلودگی ها از قبیل چربی، کثافات، رنگ، اکسیدها و پوسته ها از لبه های مورد جوش حداقل تا فاصله ۱۵mm از هر طرف قطعه. اصولاً کار به کمک سنگ زنی، برس زنی و سمباده انجام می گیرد. روش شیمیایی بیشتر برای زدودن چربی ها می باشد.

جوشکاری (Beveling): متناسب با ضخامت ورق و شرایط کار و نهایتاً به کمک استانداردها لبه سازی انجام می شود. برای ورق های ضخیم از لبه سازی (Beveling) دو طرفه و برای ورق های با ضخامت متوسط از لبه سازی یک طرفه استفاده می شود.

مسلماً شیار (Groove) نیز می تواند برای قطعات با ضخامت متوسط از یکطرف و برای قطعات ضخیم در دو طرف قطعه ایجاد شود.

زاویه پخ و شعاع انحناء تحتانی لبه ها بر حسب حساسیت به ترک، پیچیدگی، وزن قطعه در هنگام جوشکاری، نوع الکترود، مهارت جوشکار و هزینه یخ سازی انجام می گیرد.

مثلاً لبه سازی به صورت لاله فلز جوش متری نسبت به لبه سازی به صورت V نیاز دارد. یا لبه سازی به شکل V به بعضی ترک خوردگی ها نسبت به شکل لاله (U) حساس تر است و یا قطعات لبه سازی شده از دو طرف نسبت به قطعات لبه سازی شده از یک طرف حساسیت کمتری به پیچیدگی دارند.

البته بعضی اوقات از شکل ظاهری قطعات می توان استفاده کرده و لبه سازی انجام نمی دهند.

لبه سازی معمولاً به کمک سنگ زنی، ماشین کاری و یا با استفاده از Totch و یا قوس انجام می گیرد که هر یک مستلزم هزینه می باشد و به هزینه جوشکاری افزوده می گردد.

استقرار اجزاء در کنار یکدیگر برای عملیات جوشکاری:

ترجیحاً استقرار قطعات را طوری کنار یکدیگر فراهم می سازند که راحت ترین موقعیت (Position) برای جوشکاری آنها تامین گردد.

در این راستا می توان از گیره، نگهدارنده و وضعیت دهند ها استفاده نمود که اکثراً شرایط کار را خیلی ساده می کنند.

تک بندی (Tack Weld)

قطعات در فواصل مناسب بطوریکه از پیچیدگی آنها جلوگیری به عمل آید و پیچیدگی آنها به حداقل برسد نسبت به یکدیگر با خال جوش کنار هم استقرار می یابند.

عملیات جوشکاری

لینک مفید : بهترین برند تجهیزات جوشکاری

انتخاب الکترود و تنظیم آمپر و قراردادن کار در موقعیتی که جوشکار احساس راحتی کند. تنظیم آمپر اصولاً روی تکه قراضه ای انجام می گیرد.

پس از راه اندازی قوس و تنظیم آمپر، قوس را به داخل محل اتصال جهت می دهند تا فلز جوش در محل اتصال رسوب داده می شود. لذا جوشکار اقدامات زیر را بایستی همزمان به طور یکنواخت و قابل کنترل انجام دهد.

این اقدامات عبارتند از:

الف) تثبیت فاصله نوک الکترود با سطح مذاب حوضچه. در حقیقت الکترود را باید به سمت حوضچه در اثر مصرف پایین آورد.

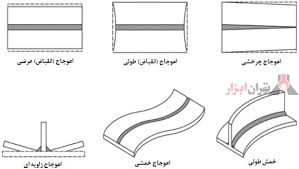

ب) حرکت الکترود و قوس در سرتاسر مسیر جوش که در اصل تعیین کننده سرعت جوشکاری است. این حرکت توام با حرکت های زیگزاگی یاموجی شکل است که هر جوشکار بر حسب عادت یک نوع حرکت را انجام می دهد.

حرکت موجی الکترود سبب می گردد تا سرباره به کناره ها جارو گردد، البته این حرکت بایستی طوری انجام گیرد که سرباره در جوش حبس نشود و زاویه الکترود نسبت به قطعه و زاویه کاردرست انتخاب شود.

قطع قوس به منظور تعویض الکترود بایستی به آرامی انجام گیرد یعنی الکترود به آهستگی به عقب کشیده شود تا عیب دهانه آتش فشان در جوش بوجود نباید بایستی الکترود را به طرف عقب حرکت داد و همزمان فاصله قوس را زیاد کرد تا قوس خاموش شود.

الکترود بعدی که مورد استفاده قرار گیرد ابتدا بایستی انتهای حوضچه سنگ بخورد و جوش از جلو شروع شود و به طرف عقب برگردد و مجدداً ادامه یابد. محل تعویض الکترود منبع جدی برای بوجود آمدن عیوب جوش از قبیل سرباره، حباب گاز و فقدان ذوب کامل می باشد.

در جوشکاری چند پاسه بایستی سرباره از روی هر پاس بطور کامل تمیز گردد و سپس جوشکاری در پاس های بعدی انجام گیرد. هر پاس حداقل ۳/۱ پاس زیری را می پوشاند.

زاویه کار (Work Angle)

زاویه بین الکترود با خط عمود بر جوش در صفحه عرضی را زاویه کار می گویند.

زاویه راهنما (Lead Angle)

زاویه الکترود با خط عمود بر جوش در صفحه طولی را زاویه راهنما می گویند. زاویه الکترود سبب می گردد تا جوشکار بتواند حفره کاسه ای شکل قوس را مشاهده نماید، علاوه بر آن نیروی قوس سبب می گردد تا سرباره بطور ناخواسته بطرف جلو حرکت کند و همچنین از بروز گودافتادگی کنار جوش (Undercut) جلوگیری می کند. جوشکار بایستی در انتخاب زاویه کار و زاویه راهنما انتخاب صحیحی انجام دهد.

دسترسی به ماشین جوشکاری

سعی میشود ماشین جوشکاری تا حد امکان در دسترس جوشکار قرار گیرد تا از مزاحمت کابل ها و تداخل آنها اجتناب شود. که به تازگی با استفاده از کنترل از راه دور جوشکار می تواند شدت جریان جوشکاری را خود از محل جوشکاری تنظیم نماید.

فضای کارگاه

جوشکاری در فضای بسته انجام نمی گیرد مگر آنکه تهویه کافی و پرقدرت بر رویفضا تعبیه شده باشد.

نحوه بسته بندی و نگهداری الکترود: معمولاً الکترودها را در بسته های به صورت Hermetically airtight به بازار عرضه می کنند.

بایستی در نگهداری الکترودها در انبار دقت لازم به عمل آید و آنها را در محلی دور از رطوبت، آب، باران، گرد و خاک، دود، گریس و چربی نگهداری نمود. (جای خشک بهترین محل است) و اصولاً الکترود را نباید در انبار روی زمین انباشت نمود بهترین جا قفسه می باشد.

وسایل مورد نیاز:

برای فولادهای کربن استیل Wire Brush، Chipping Hammer، Helmet، برای فولادهای زنگ نزن و زنگ زن استفاده می کنند. Wire Brush Chipping Hammer Face Shield، Hand Shield، Gloves، Photo Sensitive Lens، Leathers نیز استفاده می شود.

گذشته از وسائل یاد شده ایمنی نیز در جوشکاری بایستی مورد توجه قرار گیرد. مثلاً جلوگیری از سقوط جوشکار بخاطر برق گرفتگی، همچنین در هنگام جوشکاری گازهای مضری نظیر اوزنبهخاطر اشعه ماوراء بنفش، No2 (Nitrogen dioxide) و Phosgene Gas و همچنین اشعه ماوراء بنفش بوجود می آیند که برای پوست و تنفس مضر هستند.

معایب و محدودیتهای روش SMAW

۱- با کوتاه شدن الکترود، جوشکار باید الکترود را تعویض نماید و این امر باعث کاهش سرعت وراندمان جوشکاری می شود.

۲- شدت جریان جوشکاری بدلیل زیاد بودن طول الکترود محدود است. آمپرهای بالا مانند آنچه در تفنگهای اتوماتیک یا نیمه اتوماتیک استفاده می شود غیر عملی است زیرا فاصله بین قوس و نقطه تماس الکتریکی در نگهدارنده الکترود (طول الکترود) زیاد بوده و شدت جریان جوشکاری بوسیله مقاومت حرارتی زیاد الکترود محدود می شود.

درجه حرارت الکترود نباید از درجه حرارتشکست پوشش (Break Down) بیشتر شود زیرا مواد شیمیائی موجود در پوشش با یکدیگر یا با هوا واکنش کرده و وظیفه خود را بخوبی در قوس انجام نمی دهند.

خطاهاى جوشکارى اتصالات در ساختمانهاى فولادى

با وجود تجربه تلفات و خسارات سنگین زلزله هاى اخیر مانند زلزله هاى منجیل و بم، احتمال جدى وقوع زمین لرزه هاى بزرگ در بیشتر مناطق پر جمعیت کشور و نیاز جدى به اعمال کنترل کیفى در طراحی و اجرای ساختمانها، متاسفانه هنوز توجه کافی به ساخت و ساز صحیح نشده است .

لینک مفید : خطاهای جوشکاری

از نظر علم مهندسى زلزله، در حال حاضر ساخت بناهای مقاوم در برابر زلزله امکان پذیر است، لیکن عملا به دلیل یکسری مشکلات اجرائی رسیدن به ساختمانهای مقاوم تضمین نمی گردد.

مشکل اصلی آسیب پذیرى لرزه ای ساختمانها حتی نمونه های جدید الاحداث در ایران، عدم استفاده صحیح از دانش فنی در مراحل طراحی و اجرا می باشد.

دستورالعملهای اتصالات جوشکاری شده و ضوابط طراحی ساختمانهای فولادی، گاهی در طراحی و اجرا سهل انگاری میشود. لذا بایستی سطح معلومات فنی این افراد افزایش یافته و نیز مکانیزمی براى اعمال قاطعیت اجرایی و کنترل امر در نظر گرفته شود و البته طوری که حقوق مهندس ناظر حفظ شده و مسئولیتها به درستی تقسیم گردد.

ساختمانهای فولادی بخش قابل توجهی از ساخت و ساز در ایران را تشکیل میدهند و یکی از مهمترین موضوعات در هر ساختمان فولادی، کنترل جوشکاری آن میباشد.

جوشها در همه بخشها بایستی منطبق بر اطلاعات نقشه بوده و از لحاظ بعد و طول جوش و کنترل کیفیت لازم بررسی گردد.

در استاندارد ۲۸۰۰، آزمایشات اولتراسونیک و رادیوگرافى براى کنترل اتصالات جوشی قابهای خمشی ویژه اجباری شده است که البته بسته به تشخیص مهندس ناظر در سایر حالات حتی در ساختمانهای معمولی نیز باید انجام گردد.

عیبها و ناپیوستگى های معمول در جوشکاری

یکی از مهمترین وظایف بازرس یا تیم کنترل کیفی جوش، ارزیابی حقیقی جوشها به منظور بررسی مناسب بودن آنها در شرایط بهره برداری و در واقع تعیین هر گونه کمبود و نیز نامنظمی در جوش یا قطعه جوشکاری شده که عموما ناپیوستگى نامیده میشود میباشد.

در حالیکه یک ناپیوستگى، هر گونه اختلال در ساختار یکنواخت را بیان می کند، یک عیب ناپیوستگى وپژه است که مناسب بودن سازه یا قطعه را زیر سئوال می برد. شکل ناپیوستگى را میتوان به دو گروه کلی خطی و غیر خطی تقسیم نمود.

ناپیوستگى هاى خطی طولی به مراتب بیش از پهنا دارند. زمانیکه در جهت عمود بر تنش اعمالى قرار گیرند، یک ناپیوستگى خطی نسبت به غیر خطی شرایط بحرانی تری را ایجاد می کند، چرا که احتمال اشاعه و در نهایت تخریب آن بیشتر خواهدبود.

ناپیوستگیهاى فلز جوش و فلز پایه

ترکها در جوشکاری

بحرانی ترین ناپیوستگى ها، ترکها هستند. شرایط اضافه بار باعث ایجاد ترکها و تمرکز تنش می شود. یک روش گروه بندی ترکها با مشخص کردن آنها به صورت گرم یا سرد است .

همچنین ترکها را میتوان توسط جهت آنها نسبت به محور طولی جوش توصیف نمود. ترکهای طولی بعلت تنشهای انقباضی عرضی جوشکاری یا تنشهای سرویس ایجاد می شوند.

ترکهای عرضی عموما به علت اثر تنشهای انقباضی طولی جوشکاری روی جوش یا فلز پایه با انعطاف پذیرى کم ایجاد می شوند.

انواع مختلف ترک با توصیف دقیق موقعیتهای اجزا مختلف شامل : ترکهای گلویی، ریشه، کناره، چاله جوش، زیر گرده منطقه متاثر از حرارت و فلز پایه هستند.

ترکهای گلویی که از میان گلویی جوش یا کوتاهترین مسیر در سطح مقطع جوش گسترش می یابد، از نوع ترکهای طولی بوده و اغلب در طبقه بندی ترک گرم قراردارند.

ترکهای طولی و عرضی در جوشهای شیاری و گوشه ترکهای ریشه در فلز پایه یا در خود جوش نیز در زمره ترکهای طولی هستند.

ترکهای کناره جوش در فلز پایه ایجاد شده و در کناره جوش توسعه ما یابند. ترکهای چاله جوش درنقطه پایانی ردیفهای منفرد جوش در صورت عدم مهارت جوشکار ایجاد می شوند.

دسته بعدی ترکها، ترک زیر جوش به علت حضور هیدرورن است.

این نوع ترک بجای فلز جوش در ناحیه تحت تاثیر حرارت به موازات خط ذوب واقع هستند.

ذوب و نفوذ ناقص

طبق تعریف، ذوب ناقص یک ناپیوستگى در جوش است که ذوب شدن بین فلز جوش و سطوح ذوب و یا لایه های جوش رخ نداده باشد.

بعلت خطی بودن و انتهای نسبتا تیز آن، ذوب ناقص از ناپیوستگى های بارز در جوش است و در وضعیتهای مختلف در منطقه جوش تشکیل می شود.

نفوذ ناقص معرف حالتی است که فلز جوش به طور کامل در سراسر ضخامت ورق گسترده نشده باشد. موقعیت این عیب در مجاورت ریشه جوش است .

ذوب و نفوذ ناکافی به علت عدم مهارت جوشکار، شکل نامناسب اتصال یا آلودگی اضافی ایجاد می شود.

سرباره های محبوس شده

مناطقی در سطح مقطع یا در سطح جوش هستند که سرباره محافظ حوضچه جوش به طور مکانیکی درون فلز منجمد شده محبوس میشود.

این سرباره منجمد شده بخشی از مقطع جوش را نمایش می دهد که فلز جوش بخوبی ذوب نمی شود.

این پدیده خود سبب ایجاد بخشى ضعیف در نمونه خواهد شد. در حقیقت سرباره های محبوس شده اغلب در ارتباط با ذوب ناقص هستند.

تخلخل در جوشکاری

این نوع ناپیوستگی در خلال انجماد جوش در اثر حبس گاز ایجاد می شود. بنابراین تخلخل را بسادگى میتوان، حفره های گاز درون فلز جوش منجمد شده دانست .

به علت طبیعت کروى شکل آنها، تخلخل کمترین خطر را در میان دیگر ناپیوستگی ها داراست ولی در زمانیکه جوش باید تحمل فشارهای بالا را داشته باشد حضور تخلخل خطرناک خواهد بود.

منابع مختلفی براى حضور رطوبت یا آلودگى وجود دارد که میتوان الکترود فلز پایه، گاز محافظ یا محیط اطراف را در این میان نام برد، تغییر در تکنیک جوشکاری نیز می تواند سبب ایجاد تخلخل شود.

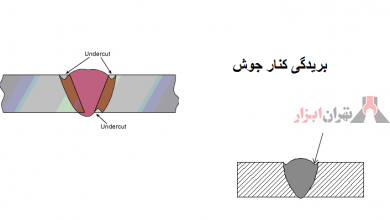

بریدگی کنار جوش

بریدگی کنار جوش یک ناپیوستگی سطحی است که در فلز پایه مجاور فلز جوش رخ میدهد.

در شرایطی عیب را داریم که فلز پایه شسته شده ولی با فلزی پر کننده جبران نمی شود. نتیجه، ایجاد یک شیار خطی با شکلی نسبتا تیز است که در فلز پایه تشکیل می شود.

ا ین عیب بعلت سطحی بودن ماهیت آن براى بارگذاری خستگی خطرناک است . بریدگی کنار جوش عموما به علت تکنیک جوشکاری نامناسب ایجاد می گردد، به ویژه اگر سرعت حرکت جوش زیاد باشد.

ین عیب بعلت سطحی بودن ماهیت آن براى بارگذاری خستگی خطرناک است . بریدگی کنار جوش عموما به علت تکنیک جوشکاری نامناسب ایجاد می گردد، به ویژه اگر سرعت حرکت جوش زیاد باشد.

علاوه بر این اگر گرمای جوشکاری بسیار بالا باشد می تواند سبب ذوب شدن بیش از حد فلز پایه گردد.

پرشدن ناقص در جوشکاری

این مورد مشابه بریدگی کنار جوش، یک ناپیوستگی سطحی است که به علت کمبود ماده در مقطع عرضی ایجاد میشود.

تنها تفاوت در این میان این است که پرشدن ناقص در فلز جوش ولی بریدگی کنار جوش در فلز پایه یافت می شود. به بیان ساده، پرشدن ناقص، زمانی رخ می دهد که فلز پر کننده به اندازه کافی براى پرکردن اتصال جوش در دسترس نباشد.

مشابه بریدگی کنار جوش، پرشدن ناقص نیز هم در سطح رویى و هم در ریشه جوش ظاهر می شود.

دلیل اولیه پرشدن ناقص، تکنیک غلط جوشکاری است . مثلا سرعت زیاد جوشکاری اجازه پرشدن اتصال و هم سطح شدن آن با فلز را نمی دهد.

سررفتن در جوشکاری

نوع دیگر ناپیوستگی سطحی جوش که از تکنیک نامناسب جوشکاری (سرعت جوشکاری خیلی آرام ) ناشی می شود، سررفتن است که در آن، فلز جوش روى فلز پایه مجاورش سر میرود و درکناره جوش، شیارى تیز را ایجاد می نماید. به علاوه اگر مقدار سررفتن به اندازه کافی زیاد باشد می تواند ترکی را که از این تمرکز تنش ایجاد می شود را مخفی نماید.

تحدب بیش از حد در جوشکاری

این ناپیوستگی مختص جوشهای گوشه است و طبق تعریف تحدب عبارت از حداکثر فاصله از رویه محدب یک جوش گوشه تا خط واصل بین کناره های جوش است .

از نقطه نظر استحکام مقدار تحدب در جوش گوشه ضروری است ولی اگر از حدی بیشتر باشد، به عنوان یک عیب تلقی می شود. این مطلب هم از نقطه نظر اقتصادی (مصرف فلز پرکننده بیشتر) و هم از نظر حضور مناطق تیز اطراف جوش به خصوص در بارگذارى خستگى مطرح می شود.

دلیل ایجاد تحدب، آرام بودن سرعت جوشکاری یا تکنیک ناصحیح جوشکاری است .

لکه قوس و پاشش در جوشکاری

لکه های قوس در نتیجه شروع قوس عمداً یا تصادفی روی سطح فلز پایه دور از اتصال به وجود میآیند.

در اثر این رخداد، منطقه ای متمرکز شده از سطح فلز پایه ذوب شده و سریعاً سرد و شکننده می شود. پاشش همان ذرات فلزی پراکنده ناشی از جریان بالای جوشکاری هستند که در تشکیل جوش نقشی ندارند.

از نقطه نظر بحرانی بودن، پاشش ممکن است زیاد مهم تلقی نشود، ولی در هر حال مقادیر زیاد پاشش میتوانند گرماى موضعی زیادی را به سطح فلز مشابه با اثر لکه قوس ایجاد کنند و حتی سبب تشکیل ناحیه تحت تاثیر حرارت شوند.

اعوجاج در جوشکاری

خمیدگى یا اعوجاج از مشکلات مهم جوشکاری است که باید برطرف گردد. این مسئله در اثر انقباض که به هنگام کرم و سرد شدن پس از عملیات جوشکاری در فلز پایه و جوش بوجود میآید، شکل می گیرد.

براى کنترل اعوجاج باید شرایط لازم براى جوشکاری شامل کنترل قبل، حین و بعد از جوشکاری تامین گردد.

تورق و پارگى سراسری در جوشکاری

این ناپیوستگی ویژه مربوط به فلز پایه است . تورق در اثر حضور آلودگى و ناخالصى غیر فلزی موجود درزمان تولید فولاد ایجاد می شود.

این ناخالصی ها به طور طبیعی اکسیدی هستند که در زمانیکه فولاد هنوز مذاب است تشکیل شده و در خلال عملیات بعدى نورد کشیده شده و موجب تورق می شوند. نوع دیگر ناپیوستگی مربوط به پارگی سراسری است و زمانی رخ می دهد که در جهت تمام ضخامت در اثر جوشکارى تنشهاى انقباضى بزرگى ایجاد شده باشد.

پارگی عموما موازى سطح نورد شده زیر فلز پایه و معمولآ موازى مرز ذوب جوش رخ می دهد. پارگی سراسرى یک ناپیوستگی است که مستقیما به طرز قرار گیرى اتصال مرتبط می شود.

جابجا شدن و ناپیوستگی هاى ابعادى در جوشکاری

در اثر سوارکردن و مونتاژ غلط اجزاى مورد جوش در کنار یکدیگر، جابجایى بصورت هم محور نبودن دو سطح قطعه کار در جوشهای لب به لب است که در مواردى با برشکارى رفع می شود، اما در بیشتر مواقع باید جوش را بریده و مجددا عملیات جوشکاری بادقت تکرار شود. ناپیوستگی هاى ابعادى، نقائص شکل یا ابعاد هستند و هم درجوش و هم در سازه جوش شده بروز مى کنند.

آزمایشهای جوش

ارزیابى جوشکار

آزمونى که صلاحیت جوشکار را براى اجراى ضوابط آیین نامه اى تایید می کند، آزمایش تشخیص صلاحیت یا ارزیابى جوشکار و یا آزمون کیفیت اجرا خوانده می شود.

این ارزیابى مشخص می کند که ایا جوشکار دانش و مهارت لازم را در بکارگیرى و اعمال دستورالعمل جوشکارى مدود در رابطه با رده بندى کارى خود دارد یاخیر.

ارزیابى جوشکار ممکن است با تجهیزات جوشکارى دستى و یا با تجهیزات جوشکارى تمام اتوماتیک انجام شود.

روشهاى آزمایشى که کیفیت یک جوش را تعیین می کند، در سه طبقه بندى قرار می گیرد.

- آزمایش هاى غیر مخرب

- آزمایشهاى مخرب

- بازرسى عینى

آزمایشهاى غیر مخرب

هدف از این آزمایشها، بازرسى و تشخیص عیوب مختلف جوش (سطحى وعمیق) و تایید آن می باشد، بدون اینکه قطعه جوش داده شده غیر قابل استفاده شود.

اگر آزمایش نشان دهد که محلی از جوش معیوب است می توان از طرفین محل مذکور به اندازه لازم برداشته و با جوش مجدد اتصال کاملی را به دست آورد .

آزمون ذرات مغناطیسى

آزمون ذرات مغناطیسى یکى از آسانترین آزمایشهاى غیر مخرب جوشکارى است . این روش جوش را براى معایبى از قبیل ترکهاى سطحى، ذوب ناقص، تخلخل، بریدگى کنار جوش، نفوذ ناقص ریشه جوش و اختلاط سرباره کنترل می کند.

این آزمایش محل ترکهاى داخلى و سطحى بسیار ریز را براى رویت با حشم غیر مسلح آشکار میکند.

قطعه مورد آزمایش با استفاده از جریان الکتریکى، یا قراردادن آن در داخل یک سیم پیچ مغناطیسى می گردد. سطح مغناطیسى شده قطعه با لایه نازکى از یک گرد مغناطیسى نظیر اکسید آهن قرمز پوشده می شود و این لایه گرد در صورت وجود یک عیب سطحى یا داخلى در داخل حفره یا ترک مربوطه فرو می رود.

بازرسى با مواد نافذ

بازرسى با مواد نافذ یکى از شیوه هاى غیر مخرب براى محل یابى معایب سطحى می باشد. سطح مورد بازرسى باید ابتدا از لکه هاى روغن، گریس و مواد ناخالص و خارجى تمیز شود.

سپس ماده رنگى مورد نظر بر روى سطح پاشیده شده و در داخل ترکها و سایر ناهمواریهاى نفوذ می کند. رنگ اضافى از روى سطح پاک شده و سپس یک ماده فوق العاده فرار حاوى ذرات ریز سفید رنگ بر روى سطح پاشیده می شود.

تبخیر مایع فرار باعث برجاى ماندن گرد خشک سفید رنگ بر روى ماده قرمز نفوذ کرده در ترک می گردد و بر اثر عمل مویینگى، ماده قرمز از ترک بیرون کشیده شده و پودر سفید کاملا قرمز می شود.

آزمون فراصوتى

آزمون فراصوتى قادر به تشخیص معایب داخلى بدون نیاز به تخریب قطعه جوش شده می باشد. موج هاى فراصوتى از داخل قطعه مورد آزمایش عبور داده می شوند و با هرگونه تغییر درتراکم داخلى قطعه منعکس می شوند.

امواج منعکس شده (پژواک ها) به صورت برجستگى هایى نسبت به خط مبنا، بر روى صفحه نمایش دستگاه ظاهر می شوند.

هنگامى که عیب یا ترک داخلى توسط واحد جست و جو پیدا شود تولید ضربان سومی می کند که بین ضربان اول و دوم بر روى صفحه نمایش ثبت می شود. بنابراین مشخص می شود که این عیب بین سطوح بالاو بایین مصالح (در داخل جسم مصالح ) می باشد.

آزمایش پرتونگاری

پرتونگاری یکى از روشهاى آزمایش غیر مخرب است که نوع و محل عیوب داخلى و بسیار ریز جوش را نشان میدهد.

پرتو رادیویى در ضخامت فلز نفوذ کرده و پس از عبور این ضخامت لکه اى بر روى صفحه فیلم ایجاد می کند. میزان جذب پرتوهاى رادیویى توسط مواد مختلف متفاوت است .

نفوذ گل، حفره کازى، ترکها، بریدگى هاى کناره جوش و قسمتهاى نفوذ ناقص جوش تراکم کمترى نسبت به فولاد سالم دارند. بنابراین در حوالى این قسمتها پرتو بیشترى به سطح فیلم می رسد و عیوب فلز جوش، به صورت لکه هاى تاریکى بر روى فیلم ثبت می شوند.

آزمایشهای مخرب

این آزمایشهاى مکانیکى نمونه جوش شده جهت تعیین مقاومت و سایر خواص مکانیکى، نسبتا ارزان قیمت بسیار کاربردى هستند. به همین جهت در سطح وسیعى براى ارزیابى و تایید دستوالعمل جوشکارى و صلاحیت جوشکار به کار می روند.

۵. نتیجه گیرى

ساختمانهاى فولادى بخش قابل توجهى از ساخت و ساز در ایران را تشکیل می دهند و یکی از مهمترین موضوعات در هر ساختمان فولادى بویژه از نقطه نظر مقاومت لرزه اى، کنترل جوشکارى آن میباشد. جوشها در همه بخشها بایستى منطبق بر اطلاعات نقشه بوده و از لحاظ بعد و طول جوش و کنترل کیفیت لازم بررسى گردد. در این خصوص حتى ممکن است در یک ساختمان فولادى کوچک به انجام آزمایشات غیر مخرب (NDT) بر روى جوش نیاز باشد.

در استاندارد، ۲۸۰۰، آزمایشات اولتراسونیک و رادیوگرافى براى کنترل اتصالات جوشى قابهاى خمشى ویژه اجبارى شده است که البته بسته به تشخیص مهندس ناظر در سایر حالات نیز انجام میگیرد.

برای تهیه انواع ابزار جوشکاری ، انواع تجهیزات تست جوشکاری با شرکت تهران ابزار تماس بگیرید