جوشکاری:

همانطور که می دانید جوشکاری به شیوه ای گفته می شود که دو یا چند قطعه فلز از طریق فشار گرما به یکدیگر وصل می شوند. این پروسه به چند عامل بستگی دارد؛ اما می توان اینطور گفت که فرم و ضخامت متریال، اصولا مهم ترین عامل جهت انتخاب یک متد مناسب و موثر برای جوشکاری به حساب می آید. اگر شما نسبت به خطا های احتمالی در این فرآیند اطلاعات کافی داشته باشید، امکان جلوگیری از بروز آن ها وجود خواهد داشت.

امروزه پس از طی سالیان طولانی و با پیشرفت تکنولوژی، بسیاری از تجهیزات جوشکاری پیشرفته تر شده و می توان اینطور گفت که در مقایسه با گذشته جوشکاری به پروسه ای آسان تر و با خطا های کمتر، تبدیل شده است. با این حال احتمال بروز خطا از طرف اپراتور ها در هنگام جوشکاری وجود دارد و همان طور که میدانید، اشتباهات در جوشکاری و عدم اتصال درست قطعات، آثار زیان باری برای پروژه های صنعتی و عمرانی خواهد داشت. در ادامه به برخی از خطا های محتمل در جوشکاری می پردازیم.

برش گوشه ها:

باید گفت زمانی که جوشکار ها با موادی که در معرض اعوجاج و حرارت ورودی زیاد هستند همچون فولاد ضد زنگ و آلومینیوم کار می کنند، برش ضعیف می تواند منجر به شکاف های غیرضروری شود. سپس جوشکار ها با قرار دادن فلز پرکننده بیشتر تلاش می کنند تا شکاف را جبران کنند و آن را پر کنند. این گرمای اضافه شده قادر است به اعوجاج منجر شود و همچنین در لوله های مقاوم در برابر خوردگی مانند فولاد ضد زنگ می تواند کیفیت مقاومت به خوردگی فلز پایه را کاهش دهد. علاوه بر آن می تواند به عدم نفوذ یا نفوذ بیش از حد منجر شود. آماده سازی ضعیف همچنین منجر به طولانی تر شدن چرخه جوش، هزینه های مصرفی بالاتر و تعمیرات هزینه بر می شود.

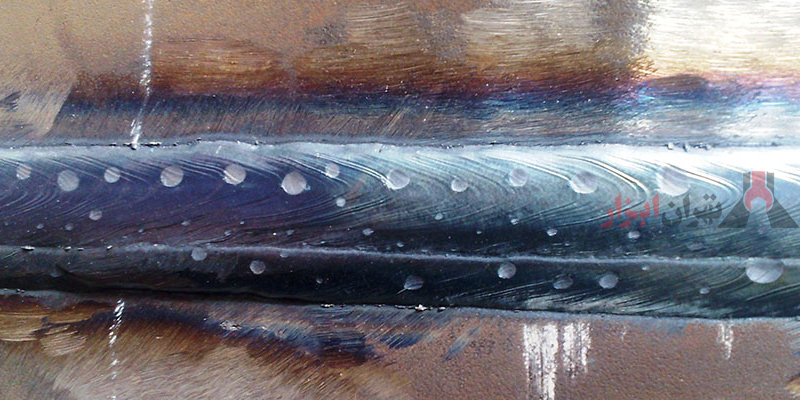

تخلخل:

احتمال بروز تخلخل در حین جوشکاری همواره وجود داشته است. اما در توضیح این موضوع، می توان اینطور گفت که منابع برق جوشکاری باعث ایجاد تخلخل نمی شوند. این مسئله معمولا در زمانی رخ می دهد که سیلندر گاز عوض شده، از سیم پیچی جدیدی استفاده شده باشد، مواد به درستی آماده نشده باشد (اکسید در جوش وجود داشته باشد) یا مواد در جایی دیگر در حین فرایند آلوده شده باشند. بیشتر اوقات مشکل ناشی از وقفه یا مشکل جریان گاز است. ردیابی مراحل کار اغلب منجر به یافتن متغیری می شود که باعث ایجاد تخلخل شده است.

پاشش:

پاشش یکی از مسائلی است که اپراتور در زمان کار با دستگاه جوش به خصوص در جوشکاری با گاز محافظ (GWAW) بسیار با آن رو به رو می شود؛ این مشکل ناخواسته زمانی ایجاد میشود که قطرات مذاب در نزدیکی قوس جوش درست میشود.

علت به وجود آمدن پاشش در کار با دستگاه جوشکاری این است که جریان جوشکاری بیش از حد زیاد است یا قطبیت نادرست است و محافظ گاز کافی نیست. به منظور رفع مشکل پاشش بهتر است که جریان جوش یا طول قوس را کم کنید. علاوه بر این راهکار، جوشکار میتواند درستی قطبیت دستگاه جوشکاری را چک کند. در آخر هم بهتر است که نوع گاز محافظ و میزان جریان را بررسی کنید، همین طور نازل گاز خود را تمیز کنید.

تغییر شکل جوش:

ابن مسئله در زمان انقباض فلزات جوش داده شده در حین سرد شدن و سخت شدن جوش رخ می دهد. علت بروز این مسئله هم ضعف در اتصالات صفحه پیش از جوشکاری می باشد. به منظور رفع این مسئله باید صفحه را توسط اتصالات مناسب به خوبی محکم کرده و از الکترود مناسبی برای جوشکاری استفاده کرد.

ترک:

در هر نوع ساخت و ساز ایجاد ترک در محل جوش مشکل بسیار بزرگی محسوب میشود؛ علت هم در این است که این احتمال وجود دارد که ترک های کوچک به مرور زمان بزرگتر شوند و اتفاق خطرناکی به وجود بیاید. برای رفع این مشکل نمیتوان جای ترک را با مواد مختلف پر کرد بلکه راهکار مناسب این است که ترک ها از بین بروند و دوباره جوشکاری انجام شود.

به دلیل این که این کار خسته کننده است، لازم است به این فکر بود که چگونه ترک در زمان جوشکاری ایجاد نشود. برای این منظور باید محل جوش را به خوبی تمیز نمود و محل اتصال دو قطعه را که قصد جوشکاری در آن دارید، به خوبی پر کنید و در صورتی که مانعی برای این کار وجود دارد، آن را به روش های مختلف از بین ببرید. به خاطر بسپارید که دما هم در بروز این مشکل تاثیر گذار است و عملیات جوشکاری را باید در دمای مناسبی انجام دهید.

استفاده از فرایند های اتوماتیک و مکانیزه بدون دانستن چرایی آن:

یک اشتباه رایج در استفاده از فرایند های اتوماتیک و مکانیزه، انجام دادن آن ها بدون تمرین قبلی است. فرایند های جوشکاری اتوماتیک تنها در فرایند های روبه بالا و روبه پایین کار آمد هستند. هنگام جوشکاری اتوماتیک اول باید بدانید که چه پروژه ای را می خواهید حل کنید؛ سپس همه چیز را برای انجام آسان کار های جوشکاری آماده کنید.

برای دریافت مشاوره بیشتر می توانید با ما در تهران ابزار در تماس باشید.